ビーズミルの分離システムまたは放電方法には、静的スクリーン分離、動的スクリーン分離、遠心分離 (非スクリーン分離) の3種類があります。それぞれは研削性能において重要な役割を果たします。 適切な分離方法を選択することは、主に最高の研削性能を達成するために研削材料の特性と粘度に依存します。 ここにあります。

1.静的なスクリーンの分離

静的スクリーン分離により、スラリーが固定スクリーンまたはふるいを通過すると、より大きな粒子がより細かい粒子から分離されます。これは簡単です。 それは重力とスラリーの自然な流れに依存しています。

静的な放电を使用する利点:

1.静止したスクリーン: スクリーンは固定されたように動きません。

2.重力に基づく: スラリーがスクリーンを流れるとき、より大きな粒子が保持されたスクリーンをより細かい粒子が通過する。

3.シンプルで費用効果が高い: メンテナンスが容易で、広く適用可能です。

0.3mmから2.0mmまで及ぶ小さいジルコニウムのビーズは適当です。 それは中型および低い粘度のそれらのために特に适しています。 利用可能なタイプのビーズミルはNT-VLDM-DLSM-Bを使用します。

】大量生産ピン型ナノビーズミルNT-Vシリーズ

2.ダイナミックスクリーンの分離

ダイナミックスクリーニング分離は、移動または振動スクリーンを使用して分離プロセスを容易にします。 それは目詰まりを防ぎ、分離効率を改善するのを助けます。 ダイナミックスクリーン分離を使用する利点:

1.移動スクリーン: スクリーンは振動するか、または分離を高めるために回転します。

2.ダイナミックな分離: ダイナミックな動きは、画面を詰まらせる可能性のある粒子を取り除くのに役立ちます。

3.より高い効率: 分離効率は静的なスクリーンの分離より高いです。

4.粘性スラリーに適しています: 特に高粘度のスラリーや凝集しやすいスラリーに適しています。

ダイナミック放電は、中粘度および高粘度の材料に適しています。 利用可能なタイプのビーズミルはLDM-C、LDM-G、および μ mスケールで望ましい粒子サイズを持つものを使用します。

】ピンタイプミクロンビーズミルLDM-Cシリーズ

3.遠心分離 (非スクリーン)

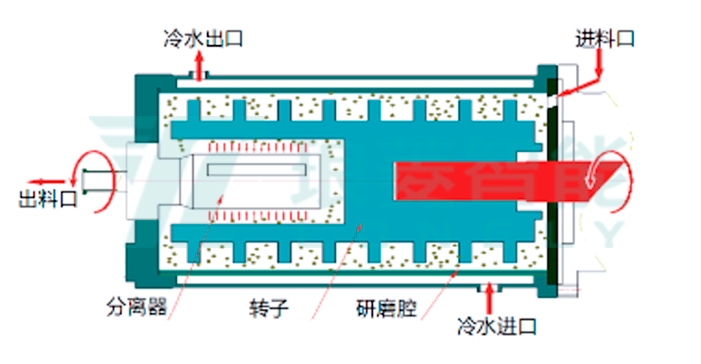

ビーズミルの遠心分離は、独立したドライブモーターを使用したスクリーンなしで遠心分離原理を採用しています。 ビーズミルが稼働しているとき、ほとんどの粉砕媒体ジルコニウムビーズは、セパレータの遠心力の下で粉砕室内に分配され、それに応じて粉砕スラリーと同じ方向に移動します。 少量のジルコニウムビーズおよび材料のみがセパレータの周りを回転する。

高速回転下では、ジルコニウムビーズ上のセパレータによって生成される遠心力は、粉砕ビーズ上のポンプによって生成される圧力よりも大きく、ジルコニウムビーズを粉砕室にとどまらせる。 同時に、材料上のセパレータによって生成される遠心力は、粉砕材料上のポンプによって生成される圧力よりも小さく、それによって材料がセパレータを通って流れるように強制される。 研削シリンダーは、耐摩耗性と熱伝導率に優れた炭化ケイ素材料を採用しているため、よりワイルドな用途が可能です。

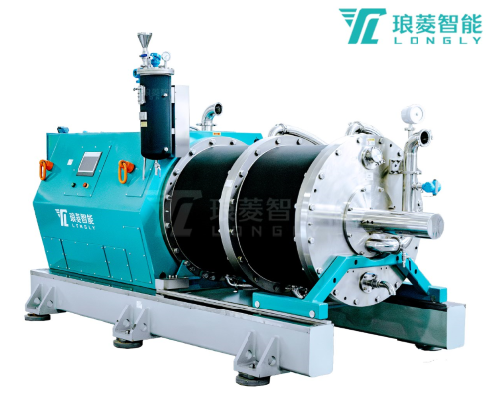

デュアルパワー遠心ナノビーズミルNT-VSシリーズ

遠心分離を使用する利点 (スクリーンなし):

1.遠心力: 粒子は、高速回転の下で密度とサイズに基づいて分離されます。

2.画面なし: 画面が詰まり、メンテナンスが容易ではありません。

3.高精度: それは高い純度および一貫性のそれらのために特に理想的なより良い分離を可能にします。

4.細かさ制御: 粉砕に適した粒子サイズ分布の正確な制御が必要です。

遠心分離 (非スクリーン) は、最小の0.03mmから0.3mmまでのより小さなジルコニウムビーズを使用できます。 利用可能なタイプのビーズミルは水平デュアルパワーNT-VS垂直デュアルパワーLS-Q垂直LS-K、および低粘度のための他の超微細ナノ研削および分散。

要するに、ビーズミルでの分離を選択する方法は、研削プロセスの特定の要件、処理される材料の特性、および所望の研削性能に依存する。 重要な研削装置であるビーズミルは、材料加工と工業生産において重要です。 さまざまな放電方法を合理的に選択することで、研削の効率と品質を向上させ、生産ニーズを完全に満たすことができます。

したがって、プロセスの円滑な進行と製品品質の向上を保証するため、実際の要求に応じてより良いアプリケーションを提供するために、さまざまな分離方法とその特性を完全に理解する必要があります。